بیایید ببینیم استفاده ازاین سیستم چه مزایایی دارد. جدول زیر برای این منظور به شما کمک میکندد.

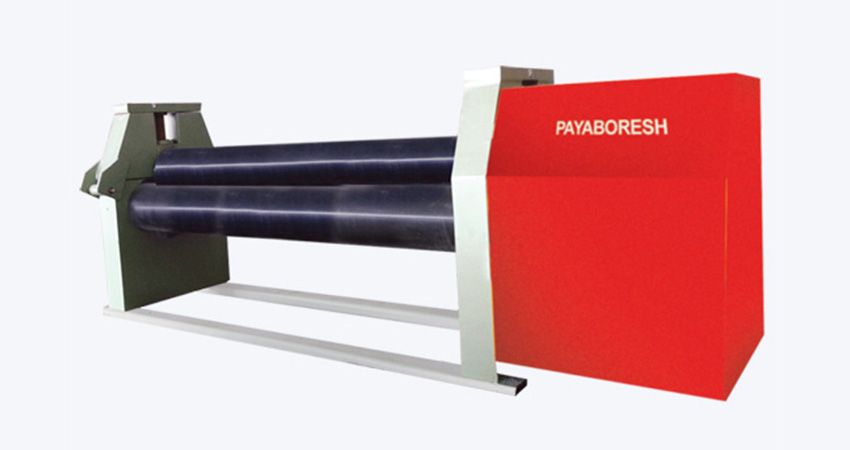

دستگاه نورد به عنوان یکی از اصلیترین ابزارهای صنعتی، نقش کلیدی در تولید قطعات فلزی و توسعه صنایع مختلف ایفا میکند. این دستگاه با استفاده از نیروی فشار و سرعت، برای تغییر شکل و فرم دادن قطعات فلزی و یا غیرفلزی، استفاده میشود. تکنولوژیهای پیشرفته و جدید در دستگاههای نورد، امکان تولید قطعات با ابعاد و شکلهای مختلف را به صنعتهای مختلف فراهم کرده است. همچنین، استفاده از دستگاه نورد، زمان و هزینه تولید را کاهش داده و بهبود کیفیت محصولات را افزایش میدهد. میخواهیم به معرفی دستگاه نورد، تاریخچه آن، اجزای آن و نحوه کارکرد آن، مزایا و معایب آن و تکنولوژیهای جدید در دستگاههای نورد بپردازیم. پس با ما همراه باشید و این را فراموش نکنید که می توانید انواع دستگاه های نورد را از ابوذر ماشین بخرید.

دستگاه نورد با استفاده از نیروی فشار و سرعت، قادر به تغییر شکل و فرم دادن مواد مختلف است. برای تولید قطعات فلزی از دستگاههای نورد فلزات نظیر آهن، مس، آلومینیوم و فولاد استفاده میشود. این دستگاه از دو بخش اصلی تشکیل شده است: بخش فشاردهنده و بخش تغییرشکل دهنده. در بخش فشاردهنده، مواد به شکل نوار یا تیر تولید شده و سپس به بخش تغییرشکل دهنده هدایت میشوند. در بخش تغییرشکل دهنده، مواد به وسیله چکشها و رولها فشرده شده و به شکل نهایی خود تبدیل میشوند.

کاربردهای دستگاه نورد بسیار گسترده هستند. در صنایع خودروسازی، این دستگاه برای تولید قطعات از جمله شاسی، پنلها و پوسته خودرو، استفاده میشود. همچنین در صنایع ساختمانی، دستگاه نورد برای تولید لولههای فلزی، بارهای ساختمانی و شبکههای فولادی استفاده میشود. علاوه بر این از این سیستم در صنایع تولید لوازم خانگی، ابزار دقیق و تجهیزات پزشکی نیز استفاده میشود.

دستگاه نورد به شکلها و اندازههای مختلفی تولید میشود، که هر کدام برای کاربردهای مختلفی به کار میروند. انواع آن عبارتاند از:

بیایید ببینیم استفاده ازاین سیستم چه مزایایی دارد. جدول زیر برای این منظور به شما کمک میکندد.

یکی از این تکنولوژیها، استفاده از کنترل عددی کامپیوتری (CNC) است که برای کاهش خطاهای انسانی و افزایش دقت در تولید قطعات استفاده میشود. تکنولوژی دیگری که در دستگاههای نورد استفاده میشود، فرآیند ریخته گری ریختگی است. در این روش، فلز در قالبی ریخته میشود و پس از سرد شدن، توسط دستگاه نورد شکل داده میشود. این روش، بهبود عملکرد دستگاه و کاهش هزینهها در تولید قطعات فلزی را امکانپذیر میکند. دستگاههای نورد همچنین با بهرهگیری از تکنولوژی لیزر، قادر به تولید قطعات فلزی با دقت و کیفیت بالاتر هستند. این روش به دستگاه اجازه میدهد تا در تولید قطعات با فرمهای پیچیده و باریک، با دقت و کیفیت بالاتر عمل کنند. همچنین، دستگاههای نورد هیدرولیکی نیز امروزه با تکنولوژیهای پیشرفتهای مانند رگلیتورهای هیدرولیکی و سیستمهای کنترل ترمز بهتر و بیشتری در کنترل قدرت و سرعت نورد دارند. این ویژگیها، دستگاههای نورد را برای تولید قطعات با کیفیت بالا، دقت بیشتر و عملکرد بهتر ارتقاء میدهند.

تاریخچه دستگاه نورد به قرون وسطی بازمیگردد، زمانی که از دستگاههایی با نام “آسیاب” برای فرمدهی و تولید محصولات فلزی استفاده میشد. این دستگاهها در آغاز از چوب ساخته میشدند و در طی سالیان بعد، به ماشینآلات بزرگ و پیچیده تری تبدیل شدند. پیشرفتهای زیادی در زمینه دستگاه نورد در قرن بیستم به وجود آمد. با اختراع دستگاه نورد گرمایی، فرآیند نورد به شکلی پیشرفتهتر و بهینهتر انجام میشد. در سالهای بعد، دستگاههای نورد خودکار و کنترل شده به کار گرفته شدند که این دستگاهها امکان نورد قطعات با کیفیت بالا و بدون نیاز به تلاش دستی را فراهم کردند.

امروزه، با پیشرفت تکنولوژی، دستگاههای نورد دارای قابلیتهای پیشرفته و هوشمند شدهاند. دستگاههای نورد با استفاده از کامپیوتر و نرمافزارهای پیشرفته، میتوانند فرآیند نورد را به شکل کاملاً خودکار و کنترل شده انجام دهند و با ایجاد قطعات با کیفیت بالا، برای صنایع مختلف مفید باشند.

به منظور حفظ عمر و عملکرد بهینه دستگاه نورد، رعایت روشهای تعمیر و نگهداری منظم بسیار مهم است. در ادامه به برخی از روشهای تعمیر و نگهداری دستگاه نورد اشاره میکنیم:

اگر به دنبال تولید قطعات فلزی با کیفیت و دقیق هستید،همین حالا با کارشناسان ما در ابوذر ماشین تماس بگیرید. شرکت ابوذر ماشین با سالها تجربه در این صنعت، دستگاه های نورد با کیفیت بالا و با دوام را عرضه میکند. با خرید از ما، تجربه خریدی مطمئن را خواهید داشت. جهت دریافت اطلاعات بیشتر و خرید دستگاه نورد با ما تماس بگیرید.

دسترسی سریع

خدمات مشتری

ابوذر ماشین

طراحی و ساخت ماشینآلات صنعتی

سـاخت ماشــین آلات صــنعتی اعـم از انواع پرس، پرس برک، گیوتین، پانچ تک کاره و چند کاره، دستگاه صاف کن ورق، رول باز کن

طراحی و سـاخت سیســتم های هیـدرولیکی و یونیت هـای پیشـرفته

سـاخت جـک هـای صـنعتي و راه سـازی

تعمیر واورهـال و بروزرسـانی ماشـین آلات صـنعتی .

راه های ارتباط با ابوذر ماشین

تمام حقوق سایت و طرح به متعلق به ابوذر ماشین است.

در حافظه موقت کپی شد